眼鏡づくりの工程を分業化することで栄えてきた福井県鯖江市で、自社一貫生産を始めた金子眼鏡。ロボットで研磨ができるようになった今でも、工場の片隅には昔ながらの機械が残されており、スタッフ全員が手作業の研磨を習得しています。磨きに込めたこだわりと誇りが、技術とともに丁寧に継承されています。

【前編はこちら】 最先端ロボットは匠の技を支えるためにある。金子眼鏡が鯖江で起こした"産業革命"

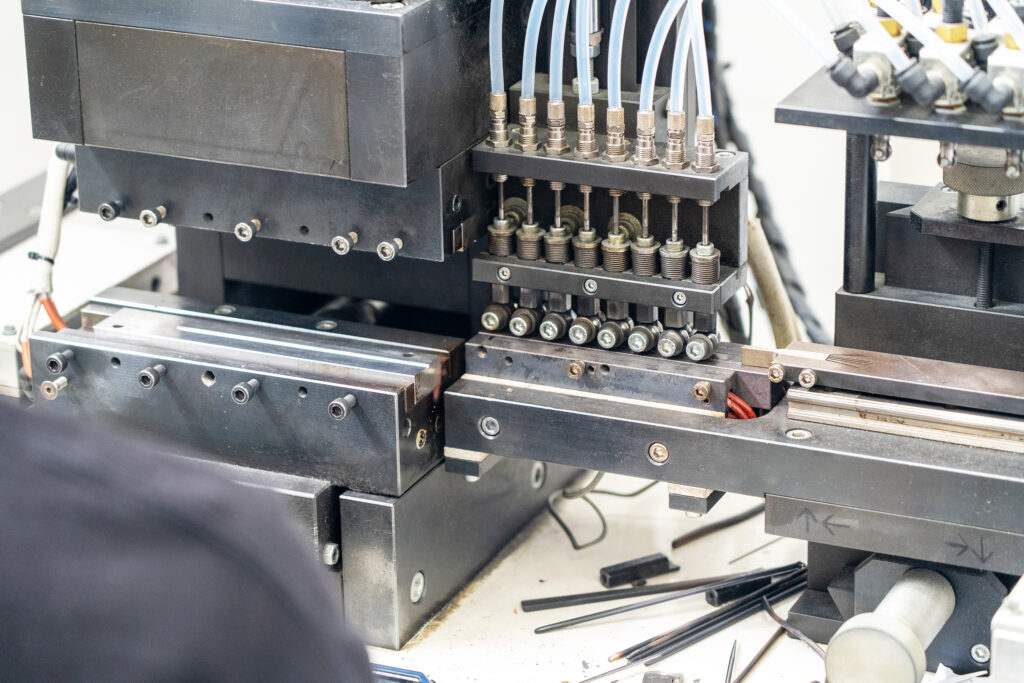

福井県鯖江市にある金子眼鏡の拠点工場「BACKSTAGE」。出荷前の最終的な検品を担う部屋の一角に、使い込まれた古い機械が置かれています。

「誰もが気づいたときにすぐ磨けるように、検品スペースにもバフ研磨の機械を置いています」

そう説明するのは、金子眼鏡取締役で店舗事業部長の大橋法明さん。

「プラスチックフレームの工程は30ほどあり、加工するたびに細かい傷がついたり、磨き直しが必要になったりします。スタッフ全員がバフ研磨を習得しているので、そのつど何度でも磨きに戻ってくるのです」

出荷前に入念に検品する。ここで傷や引っ掛かりが見つかった場合、検品担当のスタッフがバフ研磨をして仕上げる

Seigo Ito

ひたすら磨いて習得する

バフ研磨とは、バフ(羽布)というフェルトや布でできた円盤型の研磨機を回転させ、プラスチックフレームの表面を押し当てて磨く工程のこと。何種類ものバフを使い分け、十数回も研磨を繰り返すことで、奥深い艶と光沢を生み出すことができます。

仕上げのバフは、職人が一つひとつ目で確かめながら丁寧に磨いていく

Seigo Ito

角を残したいデザインの場合は硬いバフ、細かい部分は細いバフ、仕上げは柔らかいバフなど、磨く部位や仕上がりの状態によってバフや研磨剤を使い分けなければなりません。一部だけ薄くなりすぎないようバランスを保つことも必要で、ひたすら手を動かして技術と感覚を体得していくのです。

「いま80代くらいの鯖江の職人たちは、中学を卒業したら眼鏡職人か漆器職人のどちらかに弟子入りし、親方のもとで3年ほど修行してから独立して工房を構えていました。朝から晩までパンをかじりながらバフ磨きをして、技術を習得していたそうです」(大橋さん)

数種類のバフを使い分ける。プラスチックフレームの山になっている部分を磨くためのバフだから「山下」と記されている

Seigo Ito

過酷な裏方作業

しかし、昔ながらのやり方は、時代の変化とともに頭を悩ませるようにもなりました。バフ研磨の最初の工程である「泥磨き」の負担が大きいために、職人不足の一因となりつつあったのです。

泥磨きは、房州粉(粗研磨粉)を水に溶いたものをバフにつけ、フレームを一つずつ手で押し当てて、最初の粗磨きをする作業。磨く範囲が広いため、手を泥まみれにしながら摩擦に耐え続けなければなりません。

「泥磨き」はバフ研磨の最初の工程。美しい眼鏡づくりには欠かせないが、職人の負担が大きい

「バフが皮膚に当たって指紋がなくなったり、泥の匂いが体に染みついたり。特に冬場は過酷で、冷たい泥のせいで手がかじかみ、指先がシワシワになります。しかも裏方の工程だから評価されづらい。慣れないうちは何度も傷をつけてしまうので、指導するほうもされるほうもストレスを抱えていました」

そう話すのは、取締役で生産管理部部長の市川純一郎さん。職人たちの負担になっていた泥磨きを自動化しようと提案し、2019年に研磨ロボットを導入したその人です。

「自動化すれば、職人は仕上げの繊細な磨きにより集中でき、時間をかけてスキルアップもできる。みんながきついと感じているなら工夫してみようというのがロボット導入のきっかけなので、職人の仕事を奪うという議論はあてはまりません」

研磨ロボット(右端)を導入した市川純一郎さん(左)と、工場長の粟田征樹さん

Seigo Ito

形は眼鏡でも眼鏡とはいえない

現在は、研磨ロボットがあらかじめ磨くことで、泥磨きの工程を大幅に減らすことができています。一方、人の手でなければできない仕上げのバフ研磨はより一層、妥協は許されません。仕上げの感覚をつかむための研修用として、泥磨きの機械はいまも工場の片隅に残っています。

「仕上がりの美しさをそれぞれの物差しで測るのではなく、うまい人が磨いたものと比べて、光沢や艶の違いを具体的に説明するようにしています。ここまでしなくても世の中に流通している眼鏡はたくさんあるのでしょうが、たとえ眼鏡の形をしていても、ガサガサしていたり傷があったり、左右のバランスが違ったりするものは眼鏡とは言えない。そんな共通認識があるので、みんなとことん磨いているのです」(市川さん)

スタッフ全員が研磨の技術を習得しているため、常に複数の目が光って磨き残しを見つけ、複数の手が動いて磨き直しをします。時には店舗からクレームが入ることもあります。市川さんは「製造現場から売り場まですべてのスタッフが、眼鏡を通して会話をしているようだ」と話します。

「バフ研磨」の間に、撹拌機による「バレル研磨」の工程もある

Seigo Ito

つるの部分に熱を加えて柔らかくし、高温に熱した金属の芯を打ち込む「シューティング」の工程

製造部工場長の粟田征樹さんは、2002年に入社した当時、店舗スタッフとして売り場に立っていました。名古屋店の店長を経て、2006年に製造部門が立ち上がった後に鯖江に異動してきました。

「お客様の顔を見てきたからこそ、製造の仕事に力が入ります。期待に応えられる品質にしたい。企画、製造、販売を一気通貫して自分たちがダイレクトに届ける責任を感じています」

「若いスタッフたちが仕事に誇りをもち、鯖江で職人になることを目指している。眼鏡産業を廃れさせないよう後押ししていきたい」と粟田さん

Seigo Ito

私たちは眼鏡をつくっている

金子眼鏡のスタッフは、バフ研磨のほかにもすべての工程をひと通り担えるようになっており、一貫生産を個人でも体現しています。通常は3人1組で各工程を順番に担当し、前後の工程もカバーできる体制をとっています。

眼鏡づくりの各工程を専門とする工場や職人たちが分業によって技術を磨いてきた鯖江においては異色の取り組みであり、製造業の効率化の観点とも逆の発想です。

市川さんがその理由を説明します。

「分業はその道を究めるプロにはなれるものの、完成形を想像しづらいデメリットもあります。私たちが忘れてはならないこと、それは、眼鏡をつくっているということです」

私たちは眼鏡をつくっているーー。当たり前のことをあえて言語化するのは、「工程のプロではなく眼鏡づくりのプロであれ」という本質的なメッセージだから。

「割り当てられた作業だけをこなす意識でいたら、『ちょっと汚くても次の工程で磨いてもらえばいいか』といった甘さが生まれます。次の工程も自分が担当するなら『今のうちにもう少し下地を磨いておこう』となる。そうした積み重ねが、眼鏡の質を左右します。職人たちに『前の工程からものが届かなければ手伝うように』と伝えるうちに、自然と前後の工程もカバーするようになりました」

ものの気持ちになりなさい

ロボットを導入してからはより一層、「私たちは眼鏡をつくっている」と胸を張って言えるように意識しているといいます。

「何を言っているんだと思われるかもしれませんが、職人たちには『削られているものの気持ちになりなさい』と言っているんです。例えば『僕はチタンだから硬いんだぞ!』って(笑)。たとえ直接的な手応えを感じることはなくても、素材に合った力加減を想像できなければ、素材や機械が傷む原因にもなりますから」(市川さん)

ただ図面や指示の通りに作業するのではなく、図面を見て、眼鏡の形や強度、柔軟性、かけ心地までも立体的に思い浮かべられるようになってほしいーー。市川さんは、つくった眼鏡が役割を得て人の顔の一部となっている様子までを想像するよう、職人たちに求めています。

「図面を見たときに三次元で想像できるのがプロの仕事」と市川さん

Seigo Ito

そんな市川さんは金子眼鏡に入社する前、鯖江の眼鏡メーカーで金型の製造や営業をしていました。分業の一工程である金型によるプレスは、眼鏡の形の基礎となる重要な役割を果たします。自分の仕事の先の先でどんな眼鏡が完成していくのかを想像しながら、技術の一翼を担うことに誇りを感じていました。

しかし、大量生産や価格競争の中で、一人のつくり手の思いよりも利益や速さが重視されるようになったことにやるせなさを感じ、転職を決めました。社長自らが思いを込めてオリジナルブランドを立ち上げた、金子眼鏡の美意識に共鳴したのです。

金箔で刻印をして仕上げる

Seigo Ito

金子眼鏡では、仕上げの最終工程でつるにブランド名を刻印しています。使うのは金箔または銀箔。プリントと比べて手間がかかるうえ、刻印に失敗したらせっかくここまでつくり込んだ眼鏡をだめにする恐れもあります。

それでも刻印にこだわるのは、「長く使っていただいて擦り切れたとしても、跡が残ればかっこいいから」(大橋さん)なのだそう。

「私たちは眼鏡をつくっている」

工程に関わったすべてのスタッフの誇りが、ここに刻み込まれています。

【前編はこちら】 最先端ロボットは匠の技を支えるためにある。金子眼鏡が鯖江で起こした"産業革命"