世界屈指の眼鏡産地である福井県鯖江市。多くて200にも及ぶ眼鏡づくりの各工程を専門とする工場や職人たちの分業によって栄えてきました。この地で2006年に自社一貫生産をはじめた金子眼鏡は、最先端のロボットを導入し、工程の8割を占めていた人の手による研磨作業に革命を起こしました。その目的は、手仕事をなくすことではなく、むしろ逆。伝統的な職人の技術を支えるためだというのです。

【後編はこちら】「私たちは眼鏡をつくっている」 シンプルな言葉の真意とは。金子眼鏡が、磨きに込める美意識

日本製眼鏡フレームの約96%を生産している産地の中心、福井県鯖江市。1905(明治38)年、農閑期の副業として始まったという鯖江の眼鏡づくりの歴史を象徴するかのように、黄金色に輝く稲穂に囲まれた約3500平方メートルの敷地に、その工場はありました。

福井県鯖江市にある金子眼鏡の自社工場「BASEMENT(ベースメント)」

Seigo Ito

金子眼鏡が2019年に設立した自社工場「BASEMENT」。最先端のロボットを導入し、日本で初めて「マシンメイドとハンドメイド」「ハイテクとローテク」を融合させたものづくりを確立した、先進的な製造拠点です。

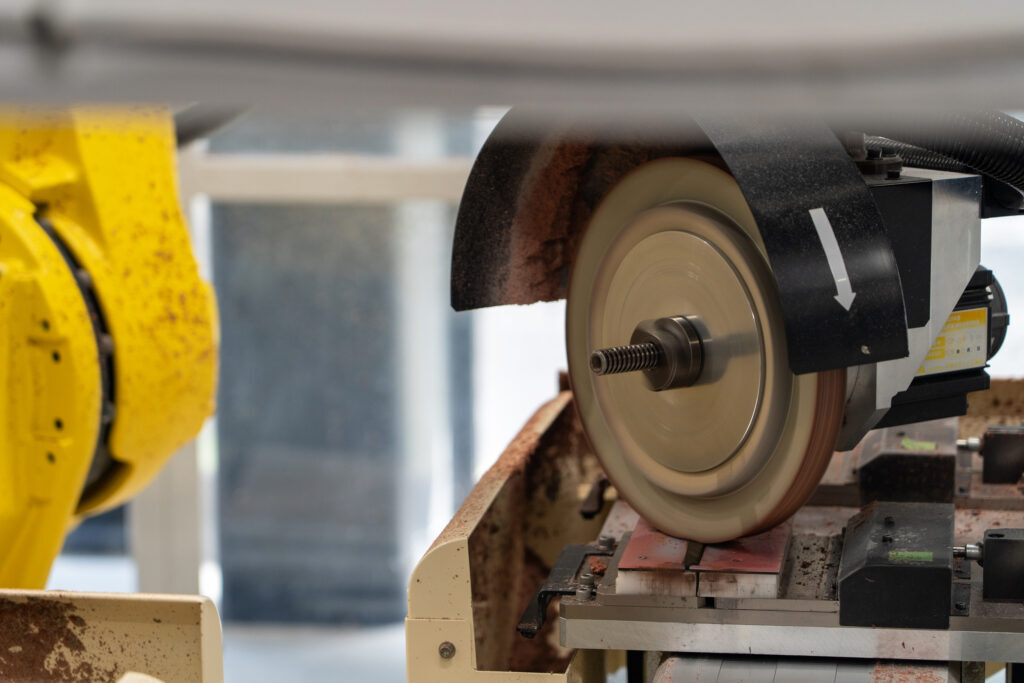

ロボットアームが眼鏡を磨く

全面ガラス張りのフロアには、大きな機械が整然と並んでいます。プラスチック製フレームの外形と内形を切り出す機械、つるの部分を切削する機械、丁番の穴開けや彫刻をする機械、すべてがコンピュータ制御によるものです。

中でも目を引くのが、器用にアームを操っている研磨ロボット。アームの先にある円盤型の研磨機が台の上を小刻みに行き来しながら、幅数センチに満たない眼鏡のつるを1本ずつ磨いています。

グランドピアノを磨いていたロボットの技術を応用し、眼鏡用に開発した研磨ロボット

Seigo Ito

取締役で生産管理部部長の市川純一郎さんは、ロボットを導入した経緯をこう話します。

「楽器を磨くロボットを展示会で見たときに、眼鏡の研磨に応用できないかと考え、カスタマイズして導入しました。その後、より繊細にプログラミングできる別のロボットも導入し、研磨作業の自動化に成功しました」

BASEMENTでロボットたちが休みなく作業を続ける一方、車で10分ほどの距離にある拠点工場「BACKSTAGE」では、職人たちが一つひとつ手作業で眼鏡づくりをしていました。

金子眼鏡ではこの2つの工場で、機械と手仕事の両方によってプラスチックフレームを一貫生産するほか、もう一つの工場「GLASSWORKS」でメタルフレームを内製し、年間約12万本の眼鏡を国内外に送り出しています。

BASEMENT

Seigo Ito

個性のある眼鏡を

眼鏡は、プラスチックフレームで約30、メタルフレームで約200の工程を経て完成します。鯖江にはそれぞれの工程を専門とする工場や熟練の職人がおり、分業によって工程ごとの技術を高め合い、世界屈指の眼鏡産地として栄えてきました。

匠の技を誇る産地において、自社一貫生産やロボット導入は極めて異色の取り組み。しかも、もともと小さな卸売業者だった金子眼鏡が製造業に参入したのは2006年のこと。20年も経たない間に"産業革命"を起こしたのです。

「1958年の創業時は、鯖江でつくられた眼鏡を分けてもらって売る、小さな二次卸でした。大手の問屋が幅をきかせている都市部を避けて地方を回り、それこそ富山のくすり売りのように24泊25日くらいで行商していたと聞いています」

取締役で店舗事業部長の大橋法明さんは、創業の歴史をこう説明します。

大橋法明さんは「眼鏡のビジネスモデルを学びたい」と新卒で金子眼鏡に入社。地方を回る営業を担当していたこともある

Seigo Ito

現社長で2代目の金子真也さんは、家業を継ぐ条件で東京の大学に進学。1981年に卒業して鯖江に戻り、そうした地方回りの営業を続ける中で限界を感じるようになりました。

当時は、ライセンスブランド全盛期。眼鏡メーカーは欧米の有名ブランドにライセンス料を払い、眼鏡にブランド名を刻んで販売していました。ロゴがなければどのブランドかわからないような個性のないデザインや販売方法に違和感を覚えた金子さんは「自分がかっこいいと思う眼鏡をつくりたい」と自らデザインを学び、オリジナルブランドを誕生させました。

「1980年代は量販店やチェーン店のものではないおしゃれな眼鏡を求めて、原宿や渋谷に小売店ができ始めていた頃でした。タレントの着用で話題になり、自社ブランドが躍進していきました」(大橋さん)

Seigo Ito